Zuverlässige Schweißnahtüberprüfung im Produktionsprozess

High-Speed Kameras sind die Lieblingskinder der Forscher bei der Prüfung von Schweißverfahren. Ihre Anwendung ist jedoch aus mehreren Gründen nicht für den Produktionsprozess praktikabel.

Mit 500 Bilder pro Sekunde bekommt man sehr schön den Verlauf eines Schweiß-prozesses dokumentiert. Die Beobachtung des Schmelzbades und Beobachtung des Plasmaleuchtens sind für das Prozessverständnis eine große Hilfe. Schon bei der Suche nach Schweißfehlern wie Löcher, Risse und Poren hilft das nicht weiter. Denn im Schmelzbad existieren keine Löcher und Risse. Diese bilden sich erst während der Erstarrungsphase im abkühlenden Material heraus. Das Abkühlverhalten während der Erstarrungsphase kann nur begrenzt erfasst werden. Es sind ausschließlich Fehler an der Oberfläche sichtbar. Die Einschweißtiefe bzw. die Anbindung der oberen Materiallage an die untere Materiallage ist durch reine Oberflächenprüfung nicht erkennbar. Diese wichtige Funktion kann so nicht erreicht werden.

Dazu kommt, dass die enorme Datenmenge, die durch so viele Bilder generiert wird, während eines Produktionsprozesses nicht schnell genug ausgewertet werden kann, um die Produktionssteuerung zu unterstützen. Das bedeutet, Hochgeschwindigkeitskameras sind sehr gut für wissenschaftliche Forschung geeignet, für die Produktionsüberwachung muss jedoch eine andere Lösung gewählt werden.

Für eine schnell getaktete Serienproduktion wird ein Verfahren benötigt, das mit dem Prozesstakt mithalten kann und am Ende der Bearbeitung eines Bauteils auch sofort die Qualitätsinformationen für die Weiterbearbeitung bereitstellt. Dazu muss das System mit möglichst wenig Daten möglichst zuverlässige Informationen generieren und auch die eminent wichtige Aussage über die Anbindung liefern.

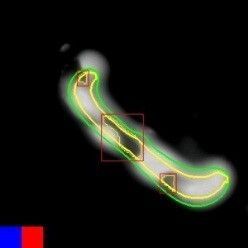

Ein einziges Bild pro Schweißnaht genügt zur zuverlässigen und schnellen Qualitätsbewertung

Bei der seelectorICAM LASER von hemawird dagegen die Prüfung der Schweißnaht zu dem Zeitpunkt durchgeführt, an dem die Schmelze bereits erstarrt ist. Solange das Material flüssig ist, existieren Poren, Löcher und Risse naturgemäß noch nicht. Während der Erstarrungsphase finden noch thermomechanische Prozesse im Material statt wie Auskristallisation, Fließen, wärmebedingte Dehnungen und Schrumpfungen, deren Verhalten von außen betrachtet chaotisch und nicht vorhersagbar ist. Nach der Erstarrung sind Löcher, Rissbildungen und weitere Nahtfehler bereits sichtbar. Zusätzlich ist wenige Millisekunden nach dem Ende der Energieeinbringung durch den Laser bei Stahl noch ein deutliches Glühen sichtbar. Die Intensität und Ausbreitung des Glühens der Naht können als Grundlage für die Bewertung der Schweißnaht verwendet werden. Damit besteht ein Zugang zu den primären Merkmalen der Schweißung, die tatsächlich Auskunft über die Festigkeit und Qualität geben.

Umfangreiche Testreihen ergaben, dass nicht nur oberflächliche Nahtfehler weitaus zuverlässiger beurteilt werden können, sondern dass gerade die Vermessung des Glühens die „Falschen Freunden“ verrät. Damit wurde das entscheidende Kriterium für die Qualitätsbeurteilung gefunden.

Größere Präzision und Wirtschaftlichkeit beim Laserschweißen